水輪發(fā)電機(jī)鏡板是水輪發(fā)電機(jī)的關(guān)鍵部件推力軸承的重要組成部分。鏡板表面粗糙度對(duì)推力瓦的磨損影響很大,粗糙度越差對(duì)推力瓦的摩擦損耗越大;平面度關(guān)系到機(jī)組運(yùn)行時(shí)推力軸承的油膜是否均勻,直接影響推力軸承的潤滑性能;平行度對(duì)機(jī)組安裝的擺度調(diào)整和運(yùn)行的穩(wěn)定性都有影響,可見鏡板的質(zhì)量特性直接關(guān)系著水輪發(fā)電機(jī)組的運(yùn)行。鏡板的加工精度取決于制造設(shè)備的精度、加工工藝、(磨、研磨、拋光)工具及其介質(zhì)的選擇等因素。本文以廣西大化擴(kuò)建工程水輪發(fā)電機(jī)組鏡板和麒麟寺工程第2、3 號(hào)機(jī)組鏡板的加工為例,介紹立車加工水輪發(fā)電機(jī)鏡板數(shù)控技術(shù)工藝。廣西大化擴(kuò)建工程機(jī)組是110MW 軸流轉(zhuǎn)槳式機(jī)組,推力軸承負(fù)荷2650t,屬大型機(jī)組,其鏡板的規(guī)格也相當(dāng)大。

1 數(shù)控技術(shù)加工工藝路線

(1)鏡板加工的工藝線路依次為:粗車、精車、劃線、鉆、鉸、鉗、磨削、研磨、拋光、防銹、包裝。

(2)鏡板精車前,吊裝螺孔應(yīng)加工好。鏡板精車后磨削前,應(yīng)將鉆鉸鏡板與推力頭之間的把合孔、銷孔等工序完成。

2 立車、專用工具和介質(zhì)的確定

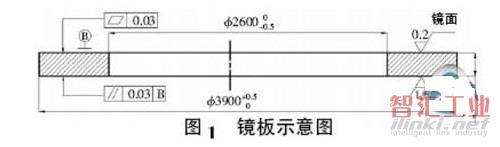

結(jié)合圖1 鏡板加工尺寸與精度選用4 米立車,另外設(shè)計(jì)一套專用工具鏡板磨頭、研磨盤、拋光盤,選用合適的研磨劑、拋光膏等介質(zhì)。加工的鏡板平面度可達(dá)到0.03mm,鏡板兩面的平行度可達(dá)到0.03mm,鏡面的表面粗糙度可達(dá)到0.02~0.04m,能夠達(dá)到鏡板的設(shè)計(jì)、使用要求。

(1)加工設(shè)備的選擇及要求:車削、磨削、拋光等工序均在立車進(jìn)行,因此對(duì)立車的精度要求很高,卡盤端面跳動(dòng)需0.02mm,橫梁水平度和直線度分別0.02mm/m。常見機(jī)床卡盤的承壓原理分靜壓導(dǎo)軌和動(dòng)壓導(dǎo)軌。本文推薦選用靜壓導(dǎo)軌機(jī)床,因?qū)к夐g隙均勻。若選用動(dòng)壓導(dǎo)軌機(jī)床最好將油壓調(diào)至較低狀態(tài)。機(jī)床橫梁的水平度可以通過試磨鏡板來調(diào)整橫梁水平使其達(dá)到理想狀態(tài),刀架在橫梁上運(yùn)行的工作段應(yīng)選擇磨損最少的區(qū)間。若通過上述辦法仍達(dá)不到要求,需想其他辦法,甚至重新選擇機(jī)床。

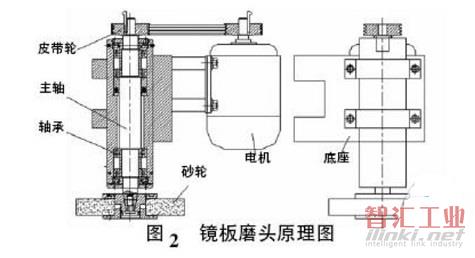

(2)專用工具的設(shè)計(jì)與制作關(guān)系著鏡板粗糙度能否達(dá)到圖紙要求,經(jīng)過實(shí)踐摸索本工藝需磨頭(如圖2)、研磨盤、拋光盤等專用工具。

(3)運(yùn)用上述設(shè)備和工具加工鏡板還需要選用錫基軸承合金、W28 白剛玉磨料、液壓油、煤油、氧化鉻拋光膏、工業(yè)呢子、絲綢、清洗劑等介質(zhì)。

3 數(shù)控技術(shù)關(guān)鍵工序介紹

3.1 數(shù)控技術(shù)磨削

磨削以及后序加工掉的余量很少,對(duì)形狀的改變很小,主要是為了改善粗糙度。鏡板車序后的形狀基本上就決定了平面度和平行度,所以進(jìn)入磨削之前應(yīng)將基面加工到形狀公差要求。我們選用8mm 寬的寬光刀進(jìn)行光刀,吃刀深度0.3mm、走刀量2~3mm/r。光刀后對(duì)光刀基

面的平面度、平行度進(jìn)行檢查,若達(dá)不到圖紙要求需借助磨頭用硬砂輪修復(fù)光刀基面直至達(dá)到圖紙要求。

(1)磨削方法1

磨削需要一副運(yùn)行平穩(wěn)的高精度外圓磨頭,磨削時(shí)磨頭聯(lián)接砂輪或千頁輪利用其外圓進(jìn)行磨削(在摸索階段曾試圖在數(shù)控龍門銑床上安裝端面磨頭進(jìn)行鏡板的磨削,試驗(yàn)結(jié)果被磨削部位嚴(yán)重發(fā)黑且破壞了原有的平面度,因此停止了這一工藝路線的研究),磨頭選用專用型號(hào)的軸承、電機(jī)和砂輪。磨頭的軸承為單列角接觸球軸承;磨頭的電機(jī)功率1.1kW,轉(zhuǎn)速1450r/min;砂輪規(guī)格為Φ250×25×Φ75,砂輪材料46 號(hào)粒度白剛玉。

磨削時(shí)工件線速度一般控制在50~70m/min,吃刀為0.01~0.02mm,走刀10~20mm/r。

(2)磨削方法2

利用方法1 的磨頭工裝,將砂輪換成千頁輪進(jìn)行磨削。磨削時(shí)工件線速度、走刀量與方法1 類似,吃刀量可增大為0.03~0.06mm。這種方法效率有明顯提高。由于千頁輪在起動(dòng)時(shí)因離心力作用有效直徑會(huì)突然增大,啟動(dòng)前應(yīng)調(diào)整好千頁輪與鏡板之間的距離,防止千頁輪起動(dòng)的瞬間嚴(yán)重?fù)p傷鏡板。

實(shí)踐證明兩種方法均可行,方法2 效率高、精度好,粗糙度能達(dá)到Ra0.8。

3.2 數(shù)控技術(shù)研磨

研磨主要是為了進(jìn)一步改善鏡板的粗糙度,需設(shè)計(jì)研磨盤并澆注錫基軸承合金和選用適當(dāng)?shù)难心?/span>

(1)研磨盤厚度應(yīng)大于200mm,直徑應(yīng)大于鏡板環(huán)寬,自重較大,研磨效果好。

(2)研磨盤的研磨面應(yīng)澆注錫基軸承合金。要求合金材料純凈度高,不含雜質(zhì),否則研磨過程中將會(huì)擦傷鏡面。錫基軸承合金需用靜力方式澆注,澆注時(shí)須保證錫基軸承合金層內(nèi)部成分均勻、致密、無雜質(zhì)。

(3)研磨盤端面的錫基軸承合金層應(yīng)足夠厚,新澆注合金層在加工后的厚度,通常應(yīng)大于30mm。原因在于錫基軸承合金層隨著研磨過程的進(jìn)行,會(huì)不斷減薄。研磨盤端面應(yīng)加工出截面為88 的6 條溝槽,其中在圓周方向有2 條(分別位于約1/3、2/3 半徑處),在徑向有4 條(45均布)。

(4)研磨用研磨粉應(yīng)選擇性能優(yōu)良可靠的白剛玉粉。如W28 白剛玉粉。研磨用潤滑劑,選擇液壓油和煤油混和。研磨時(shí)應(yīng)將研磨粉、液壓油和煤油充分混和、攪拌均勻,稠度適中,然后澆涂在鏡面上并保持濕潤,不能使研磨面形成干摩擦。

(5)研磨時(shí)研磨盤的聯(lián)接柄應(yīng)固定在刀架上,研磨盤與聯(lián)接柄用球面副聯(lián)接,靠自重懸壓在鏡板上。研磨時(shí)立車轉(zhuǎn)速約為5~7r/min,研磨盤因工件旋轉(zhuǎn)時(shí)內(nèi)外圓線速度差實(shí)現(xiàn)旋轉(zhuǎn)運(yùn)動(dòng),使研磨作用得以進(jìn)行。

(6)研磨后的鏡面,應(yīng)用專用清洗劑清洗干凈。另外,在同一走刀速度和轉(zhuǎn)速下鏡面內(nèi)圓比外圓的被研磨的多一些,這與鏡板偏差允許規(guī)則一致(鏡板公差范圍偏差允許規(guī)則內(nèi)圓低于外圓)。

3.3 數(shù)控技術(shù)拋光

(1)拋光盤主體用普通鋼板制作。拋光盤是由金絲絨包工業(yè)呢子,再包裹拋光盤主體而構(gòu)成。

(2)拋光劑,選擇氧化鉻拋光膏和氧化鉻軟膏,拋光效果良好。

(3)氧化鉻拋光膏和氧化鉻軟膏與煤油充分混和、攪拌均勻,稠度適中,然后涂在鏡面上并保持濕潤。

(4)鏡面拋光完工后的鏡板,應(yīng)用專用清洗劑清洗干凈,并且此時(shí)需要用潔凈的絲綢布清洗,若用普通布料纖維易粘附殘留在鏡面上。然后需立即進(jìn)行防銹處理,防銹后立即包裝。

(5)清洗后的鏡面,不能用手觸摸。檢查厚度時(shí),應(yīng)在拋光之前進(jìn)行,拋光后不再進(jìn)行尺寸檢查,因拋光工序拋掉的余量很小可忽略不計(jì)。

注意:上述工序中煤油比例應(yīng)適中,因煤油滲透能力極強(qiáng),其混合物可能滲透到鏡板表面使鏡板拋光后呈烏亮,一般情況我們期望鏡板的亮度高一點(diǎn),但并不意味著烏亮比光亮的粗糙度差。

4 檢驗(yàn)方法及檢驗(yàn)結(jié)果

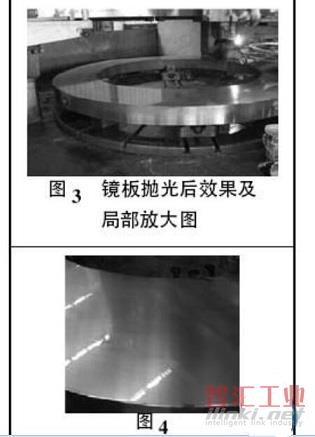

(1)該鏡板平面度運(yùn)用先進(jìn)儀器(如SDS11 型數(shù)字式水平儀,精度0.001mm/m) 進(jìn)行檢查,檢查結(jié)果平面度0.0238mm;平行度已在研磨前運(yùn)用外徑千分尺測定,檢查結(jié)果0.02~0.03mm;粗糙度運(yùn)用袖珍式粗糙度儀檢查,檢查結(jié)果Ra0.2~Ra0.4。

(2)對(duì)于一般廠家而言不一定具備所有的測量儀器,但可以通過檢驗(yàn)員的經(jīng)驗(yàn)和檢定合格的0 級(jí)平尺等一般方法對(duì)粗糙度、平面度進(jìn)行判斷。將手掌置于鏡面100~200mm 上,鏡面成像能清晰地辨認(rèn)掌紋或人距鏡面1~1.5m 時(shí)鏡面成像能夠清晰地辨認(rèn)人臉視為粗糙度合格。通過對(duì)儀器顯示的結(jié)果與人的感觀判斷結(jié)果對(duì)比分析,通常情況對(duì)于一個(gè)長期從事機(jī)械加工檢驗(yàn)工作人員的判斷結(jié)果比儀器的判斷結(jié)果要高半級(jí)或基本一致,筆者認(rèn)為實(shí)際操作中此方法可信。用0 級(jí)平尺檢查平面度時(shí)一般借助塞尺的方法檢查。鏡板平面度與車床的卡盤跳動(dòng)和橫梁的直線度有必然的聯(lián)系,因此用平尺進(jìn)行檢查時(shí)必須兼顧回轉(zhuǎn)方向和直徑方向。

注意:進(jìn)入拋光階段就不能夠再用接觸性檢查手段檢查了。如果已加工好的鏡面不慎被手或其他直接接觸,鏡面將會(huì)極短時(shí)間內(nèi)生銹,一旦出現(xiàn)這種情況需立即清洗。

5 包裝

(1)清理鐵屑、灰塵、油污,用干絲綢布擦干凈,接著涂防銹脂,再貼二層氣相防銹紙。

(2)鏡板的孔、銷孔、螺孔防銹用FZT-3 冷涂型防銹脂。鏡板其他部位選涂FYT-4 黑色瀝青型防銹油,在涂刷前需要將防銹油用加溫煮的方法沉淀其中的夾雜物,使得防銹油成分均勻,以免擦傷鏡面。

(3)鏡板需要有專用的牢固木箱裝箱。木箱底層需要墊軟毛墊防振,鏡板用白絲綢包裹后,再放在軟毛墊上。鏡板的鏡面必須向上放置,鏡面上再放軟毛墊。

(4)鏡板放在木箱內(nèi)后,四周應(yīng)用木塊墊實(shí)防松,在保護(hù)好鏡面情況下,可加壓防振(如吊環(huán)裝在鏡板上,再固定牢固吊環(huán)),使鏡板在起吊和運(yùn)輸過程中獲得細(xì)致防護(hù),不被損傷。

6 結(jié)語

運(yùn)用立車加工水輪發(fā)電機(jī)鏡板在大型水輪發(fā)電機(jī)組制造廠已是成熟的工藝技術(shù)。但對(duì)一般制造廠而言仍然處在摸索階段,筆者通過對(duì)3 臺(tái)鏡板用立車加工的過程進(jìn)行總結(jié),供大家借鑒。大化及麒麟寺機(jī)組的鏡板投入實(shí)際運(yùn)行中,各項(xiàng)指標(biāo)均符合設(shè)計(jì)、使用要求,證明本文所述工藝實(shí)用性強(qiáng),有一定的參考價(jià)值。

(審核編輯: 智匯張瑜)

分享