在目前的機械電氣控制系統中,起到主導地位的是PLC控制技術,同時這種技術被廣泛地應用于各種領域,包括航空、化工、礦業、汽車等。在國產的液壓淬火機床中多數采用的是繼電器控制的方式,這種系統的線路繁雜、維修率高,且功能性遠低于PLC控制技術,所以逐漸地被新型的PLC技術取代,這樣不僅能夠完善在淬火機床中的技術,還能創造出更多的經濟效益。

1 PLC控制技術特點

PLC具有典型的計算機機構,在工業控制上屬于專用的計算機,是取代繼電器控制系統的一種數字化電子系統。具有以下幾個顯著的特點。

1.1 可靠性高、抗干擾能力強

PLC的主機中,輸入與輸出電源之間是沒有聯系,采用的是光電隔離的方式,所以在運作上是很獨立的。在這個系統中是運用循環掃描的工作方式,同時在CPU的保障上采取了對內部電路的檢測,所以不會出現任何問題。在電氣器件的選擇上都有嚴格的把關,生產工藝流程規范化,同時各模塊都有屏蔽措施,防止輻射對元件造成的損害,使電子器件的質量提升,所以PLC控制技術顯得更加的穩定。如果器件在運行中出現了問題,該系統就會在PLC技術下自動報警,然后通過軟件可以進行故障的診斷,提升了PLC在工作中的可靠性以及安全性。

1.2 I/O模塊豐富

PLC對于不同的工作環境會有不同的I/O模塊以及相應的設備,在這種系統中安裝了人機對話的接口模塊,可以提高操作性能,使操作更簡單便捷。在工業局部網絡中為了使通訊更暢通,設置了網絡的接口模塊,這些不同類別的I/O模塊,為PLC的應用提供了很大得方便。在輸入接口要注意隔離的防護,為了避免輸入端的電磁干擾或者輻射干擾等現象的發生,一般采用的是光電耦合器作為電流的輸入端。在解決觸電振動的問題一般采用RC濾波器可以有效地防止這種誤動作的產生。在PLC輸出接口包括繼電器輸出、晶體管輸出以及晶閘管輸出3種模式。在每一種線路上都采取了相應的隔離措施,保證系統的正常運行。

1.3 體積小、能耗低、安裝方便

在連接設備的時候,由于PLC模塊體積很小,而且又很輕,所以特別容易安裝,在連接器件的時候操作方便,是機電一體化中的重要控制組成。在PLC的控制系統建立上所消耗的時間并不是很長,而且在PLC的操作界面上能夠簡單明了指示給用戶,給使用者的操作上帶來很大的便捷。同時在PLC系統中每個模塊都安裝了故障檢測系統,通過監視器可以準確地判斷故障的位置。如果在PLC上的模塊中存在問題的時候,可以利用其他的模塊代替發生障礙的模塊繼續工作,能夠使系統快速地恢復正常,不影響系統的整體運行。

1.4 程序編制簡單

PLC的接線方式為梯形圖語言,這種方式與繼電器原理相類似。比較突出的特點就是使用者可以直觀地看出程序的內容,就算對于不是專業的編程人員也能夠輕而易舉的掌握。這種技術在工廠企業中,可以簡化操作過程,對程序中可以隨時地進行修改。在PLC技術中具有很高的靈活性、開放性以及經濟性,在使用中能夠簡化系統的構造,能夠把控制、人機等各種應用聯系在一起,共同有一個服務平臺來操控,操作簡單,易學易用。但是在運行中還是會存在一定的問題,比如最主要的就是在PC操作系統上才能夠實現PLC技術,有一定的局限性,實時性不強。所以需要改變運行環境或者執行算法等方式進行解決。

1.5 設備完善且功能性強

在PLC的規模研制中開發出不同系列的產品,在不同的領域有著廣泛的應用價值。在電子模塊化的基礎上,使用PLC組成各種控制系統就非常的容易,而且PLC對外界的因素的敏感度不是很高,所以具有較好的適應性。在各種干擾、輻射甚至瞬間斷電的情況下都能夠繼續工作,所以能夠適用于條件非常差的工作環境。在PLC的功能實現上包括邏輯運算、計時、順序等。其中還包括對數字和模擬量的輸入和輸出,還能夠實現自檢、紀錄等功能。這種強有力的設備可以在一條生產線上實現一臺生產機械,同時操控這個生產過程。

2 液壓淬火機床的構成以及工作原理

在液壓淬火機床的組成上包括3大部分。

(1)液壓夾緊成型。在整個系統中液壓系統起主導地位,在整個液壓夾緊的過程中主要是由夾緊油缸以及升降油缸來完成的,可以對加熱后的板簧進行成型。

(2)電氣控制系統。這種系統的組成包括主電路和輔助電路的控制系統。在主電路的操控下可以實現對交流接觸器的調控,輔助電路能夠對中間繼電器以及時間繼電器的調控,使液壓系統穩定的運行。在這種系統的控制下可以對油缸以及液壓油泵進行調節,在運行中實現淬火工作地不斷循環。

(3)機座。設備的底架部位,能夠實現對機床中的設備使用或者安裝。

在淬火機床的工作原理上主要分為兩種形式的操作,有不同的要求:一種是手動控制,在這種狀態下要對油缸的閥門進行調整,同時對擺動油缸也要進行相應的前、后擺動的控制。最后要將升降油門的升降等進行6個步驟的操作,實現淬火機床在運行前各參數的校正;另一種是自動控制。在這種狀態下,只需將加熱好的板簧放在淬火機床的相應位置,按下夾緊的控制開關,就可以實現淬火機床的全自動的工作運行模式,完成整個淬火過程,待加工結束后,淬火機床回到原點成待機狀態。

3 PLC控制系統設計

在液壓淬火機床的原電氣控制系統中,主要通過行程開關對油缸的動作進行控制,繼電器控制系統中電磁閥的動作。所以整個系統的控制比較繁瑣,運行效率低下。而PLC控制系統能夠實現手動以及自動狀態下的時序邏輯控制,具有簡單易學、操作便捷、方便掌握等特點,在整個設計的過程中所消耗的時間短,而且運行安全、平穩。為了提升淬火機床的工作效率,對其性能進行了分析研究,決定采用Fxon-40MR的可編程序代替原有的繼電器控制系統。

3.1 控制系統硬件設計

Fxon-40MR系列的可編程序具有很高的靈活性,整個設備的體積很小,特別是機殼外形的尺寸。EEP原ROM的存儲器中能夠最大存儲200多步的運行程序,使系統有很強的功能性。在淬火機床上的整體構造上并不是很復雜,所以一些外圍的開關控制也能用PLC技術進行代替。同時在單臺的淬火機床上的輸入點數很少,要準備一些預備的控制點數便于維修。

3.2 輸入、輸出模塊的選擇

輸入模塊可以將外界的信號檢測完后,直接轉換成PLC內部的電平信號。在電路的形式上可以分為兩種,一種是匯點輸入式,另一種是分隔輸入式。在輸入模式的選擇上要根據輸入信號電壓的大小以及信號的傳輸距離。如果距離過長應該采用必要的管理方式,還要正確的選取供電方式等問題。在輸出模塊中由PLC將內部的信號經過系統的處理后轉變為外界的控制信號,通過這種信號的轉換可以驅動外部負載的運行。在輸入和輸出的模塊中的接口,按照模塊信號性質的不同,可以分為數字量和模擬量兩種模塊類型。數字量的輸入模塊的適應類型不較多,交流的有110 V、220 V,直流的有12 V、24 V、48 V等幾種形式。在數字量模式的選擇時要注意一下幾點。

(1)選擇工作電壓等級。電壓等級的選擇主要是根據模塊之間的距離進行判斷的。如果模塊之間的距離很遠,就要選擇高電壓等級的模塊,才可以保證系統的可靠性能,這樣可以避免在信號減弱之后產生的誤差。如果模塊之間的距離較近,就可以選擇一些低電壓的模塊,比如5 V、12 V、24 V等。

(2)模塊密度的選擇。模塊密度的選擇主要是根據輸入信號的密集程度以及時間來決定的。,在輸入信號比較集中的地方可以用一塊或者幾塊模板,這樣可以在系統的安裝上方便電纜和系統的調試。在密度輸入比較密集的地方,控制點數的接通的選擇上要根據工作的輸入電壓以及環境溫度來決定,但是要注意在同時接通點數的總數上不能超過模塊總數的60%以上,這樣才能夠保證輸入和輸出點的承受能力在規定的范圍內。

(3)門檻電平。在系統的正常運行下還要提升其可靠性能,所以對于門檻電平的大小要特別的注意。門檻電平就是指在接通電平與斷開電平之間的差值,如果差值越大,門檻電平就越大,在系統運行中能夠起到抗干擾的作用,同時能夠使信號的傳輸距離提升。

(4)輸入端漏電流的控制。在PLC進行系統的連接時,會存在不同程度的漏電流,這些漏電流如果不及時處理就會造成安全事故的發生,在輸入端如果連接電纜和雙絞線的電容易出現交流漏電的現象;在LED指示的開關上如果操作不當也會產生較大的漏電流。這些漏電流會集中的流向輸入點,給輸入端造成電流的干擾。在這種形式下一般采用適當的電阻和電容進行并聯連接的方式進行解決,起到降低系統中輸入的總阻抗的作用。

3.3 軟件的總體設計

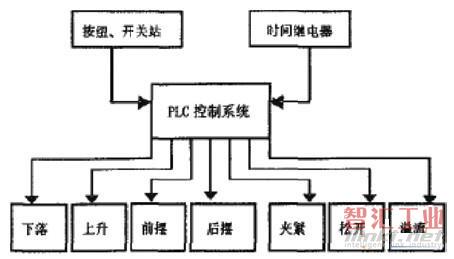

從圖1可知,在淬火機床中仍然采用手動控制的方式進行6個按鈕的調控,同時有PLC輸出信號對雙向電磁閥進行控制。在淬火機床的自動控制中,由于在液壓機床進行加工中,板簧的性質、厚度以及大小都有明顯的區分,所以要對不同的板簧選取適當的淬火時間,才能夠起到淬火的目的。在板簧的加工中,可以隨著板簧產品的變更調整淬火時間,在目前一般采用的是ST3型時間繼電器進行時間的調整,通過這種設備可以調控淬火時間,同時只保留了油缸的下降限制的開關,其他的限制開關全部取消,其中各油缸由PLC內部的時間繼電器進行控制,這種形式可以減少PLC的控制點數,在整體的輸入端簡化了操作方式。

圖1 系統基本結構圖

4 小結

在用PLC控制技術代替繼電器的使用之后,在沒有系統故障發生的情況下,可以將整體的運行工作時間提升將近200個工作日。在系統的維修中也只是針對于機械裝置和液壓驅動的部分,所以維修的費用降低了很多。所以PLC控制技術在淬火機床上的應用不僅技術上是成功的,而且帶來了更多的經濟效益。因此,PLC控制技術在液壓淬火機床上具有很高的應用價值和廣闊的前景。

(審核編輯: 滄海一土)

分享