現代社會對汽車的需求量很大,特別是我國現階段汽車工業的飛速發展,使得我國汽車生產企業中的員王的勞動強度很大,特別在車身裝配焊接這部分工序,員工的手動焊接往往不能很好的保證焊接質量,降低了汽車的整車性能。所以急需有一套數控焊接設備以代替傳統的手動焊接方式。本數控系統的設計是基于中國汽車制造企業的要求,改善工人勞動強度,提高企業的生產率,同時對提高車身焊接質量,提高汽車的整車性能有著重大意義。為我國汽車產品在國際市場上參與汽車生產強國產品競爭打下了良好的基礎。

1 設計的主要內容

1)首先對數控系統功能進行分析,確定總體技術方案,確定出系統框圖。然后對各框圖進行功能分析。對系統中3個模塊進行詳細的分析設計。

2)步進電機的選擇,原理是利用力學公式,計算出步進電動機的最大靜轉矩、換算到電動機軸上的負載轉矩、步進電動機轉子的最大轉動慣量、折算步進電動機轉子上的等效轉動慣量等,要求選擇的步進電機中相應的各參數滿足上述計算結果。

3)根據控制對象確定輸入和輸出接口點數,且與機床和CNC的信號交換的PLC地址類型,選擇適合的PLC且設計出與CNC相配套的PLC程序,與CNC配合控制數控焊接機工作。

4)設計出一套步進電機驅動設備,對CNC發出的脈沖信號進行相序分配和功率放大,控制步迸電機各相繞組的通斷電,實現步進電機的控制。

2 總體技術方案

本數控系統設計采用組裝方法,CNC采用大板結構,根據需要選用各種功能模塊,如PLC模塊,MDI模塊,手搖脈沖發生器模塊,各軸速度位置控制模塊等。步進電機驅動器可根據要求自行設計。根據機床中的控制對像,選用合適的PLC,然后結合選用的其它設備的規格,根據數控焊接機所應具有的功能,設計出PLC程序。

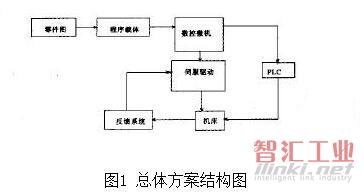

此數控系統是應三軸二聯動數控焊接機要求而設計的。其應具備以下功能:根據工件上的焊接位置,設計出相應程序并由手動輸入,經由位置速度控制器處理,產生出控制脈沖,CNC發出的信號脈沖經由自行設計的環型脈沖分配器分配,再進行功率放大,控制列曲方向和腳方向步進電動機轉動,實現x方向和1,方向的聯動,使得焊接頭在x軸方向和y方向定位。之后再由CNC發出控制z軸方向的步進電動機運動信號,控制Z軸方向步進電機工作。利用上位機(IPC)控制焊接頭與工件之間的壓力,通過壓力傳感器實現反饋,實現對焊接機開始焊接的控制。此次設計方案為:最上層采用工業PC機,下層是PLC與三軸速度位置控制器。其中PLC主要用于開關量和少量連續量的信號處理及由CNC傳到PLC的信息處理。速度位置控制器對3個步進電動機實行控制,實現x軸方向和y軸方向的聯動,z軸方向獨自運動。最終構成3坐標位置和速度的自動控制系統。其系統框圖如圖1。

此數控系統要求具有以下功能:

1)要求數控系統的有多種工作方式。如存儲器編輯,自動運行方式,手輪/步進進給,手動連續進給,手動數據輸入,手動返回參考點等功能。

2)要求有急停功能。在發生突發事件,如各軸向的行程越界,可立即停止程序運行;

3)對各種工作方式下應有相應的指示燈顯示。如自動運行指示燈、報警指示燈等。

程序載體是用于記錄數控程序的物理介質,通過輸入接口將載體中的數控程序輸入數控系統中。數控微機系統用來接受并處理由程序載體輸入的加工程序,依次將其轉換成使伺服驅動系統動作的脈沖信號。伺服驅動系統是整個數控系統的執行部分,由伺服放大器(包括伺服控制電路和功率放大電路)和伺服電動機等組成。為機床的進給運動提供動力。

反饋系統用于檢測機床的各個運動參數。位置參數,環境參數(溫度,振動,電源電壓,導軌坐標,切削力等),并將其變成控制計算機系統能接受的數字信號以構成閉環或半閉環控制。經濟型數控機床一般采用開環控制。考慮到此數控系統控制對象為焊接機,故對其精度要求不高,在此采用半閉環控制方法。

3 數控機械傳動結構設計

根據工作要求,現采用以下傳動方案:1)縱向采用絲杠傳動,結合主輔導軌使滑臺在縱向沿導軌移動;2)在縱向滑臺上安裝橫向導軌,在步進電動機的作用下,使滑臺在橫向導軌上移動;3)最后在橫向滑臺上安裝豎向導軌,并在橫向滑臺上安裝步進電機。通過螺母絲杠帶動焊接頭作豎直方向的運動。均采用步進電動機作為動力源,帶動絲杠傳動,而絲杠帶動滑臺在導軌上移動,其機械傳動系統圖見圖2。

4 步進電動機的選用及其驅動

選用步進電動機時,首先應根據機械結構草圖計算機械傳動裝置及負載折算到電動機軸上的等效、轉慣量,然后分別計算出各種工況下所需的等效力矩,再根據步進電動機最大靜轉矩和起動,運行矩頻特性選擇合適的步進電動機。

現設定數控焊接機各絲杠螺距為12 mm,采用步進電動機步距角β=0.60°。為了便于編程和保證工作時的精度,要求各方向的步進當量為0.01mm。

步進電動機和絲杠聯接有2種方式:直接式和齒輪聯形式,在步進電機步距角盧,步進脈沖當量

5及絲杠螺距L確定后,步進電動機和絲杠聯接傳

動比不一定正好為1:1關系,這時應采用增加一對齒輪的方式來實現電機和絲杠的連接。步進電動機的運行特性不僅與電動機本身和負載有關,而且與配套使用的驅動電源關系十分密切。步進電動機的驅動電源包括環形分配器和功率放大器兩部分。在此對這兩部進行自行設計,用來滿足此套數控系統中步進電動機的驅動需要。

環形脈沖分配器用于控制步進電動機各相繞組的通電運行方式,其作用是將數控裝置送來的一系列指令脈沖按照一定的順序和分配方式處理,控制各相繞組的通電斷電。環形分配器的功能可用硬件或軟件的方式來實現,分別稱為硬件環形分配器和軟件環行分配器。目前市場上有許多專用的集成電路環行脈沖分配器出售,集成度高,可靠性好,有的具有可編程功能。

軟件環形脈沖分配器對于不同種類,相數和分配方式的步進電機有不同的種類。用軟件環行分配器只需編制不同的環行分配程序,將其存入數控裝置的EPROM中即可。用軟件環形分配器可以使線路簡化,成本下降,并可靈活地改變。其設計方法有多種,如查表法,比較法,移位寄存器法等。最常用的是查表法。

現結合實際情況,采用自行設計一套硬件環行分配器,對此數控系統中的步進電動機實施脈沖分配。此步進電動機為三相繞組式,現環形分配器設計成為三相六拍正反轉式,由JK觸發器構成的硬件環形分配。

5 PLC在此數控系統中的作用

PLC程序用來控制機床的順序動作,是一種順序程序。順序程序是指對機床及相關設備進行邏輯控制。數控機床PLC程序完成以下功能。

1)編譯功能。編譯接口信號,控制機床的動作。

對機床控制面板的各個按鍵,旋鈕的輸入信號進行編譯處理,以控制數控系統運行狀態。對輔助功能指令(M,s,T功能信號)譯碼,對輔助功能的接口信號進行譯碼處理,轉化為相應的控制指令,通過這些控制指令與其他狀態經邏輯運算后,控制機床的運行。

2)對其它外圍設備的控制,如對各種指示燈的控制,報警系統控制等。在此套數控系統中,PLC輸入信號有2類來源。

①來自控制面板開頭量信號和機床側行程開關等發出的信號;②來自CNC側發出的(M,S,T)輔助功能控制信號。

PLC輸出信號也有2種:1)輸出到機床側,控制機床運行的指令信號。如各種指示燈的輸出控制信號,焊接頭焊接開始的控制信號,控制電路中各繼電器接通和斷開等的輸出信號等等;2)反饋到CNC側的控制信號。如行程開關動作的報警信號,急停信號,CNC工作方式選擇信號等。

PLC在此數控系統中,即要對機床側進行輸入輸出控制,同時又要與CNC進行數據的傳輸,所以要求PLC具有特殊的I/O接口電路,故在此選用數控機床專用PLC,即PMC(Programmable machine controller),專門用于控制數控機床的

PLC,其功能和編程方法及運行方式與普通PLC相同。結合當前PMC生產廠家及PMC的性能價格比,現采用日本FANUC生產的PMC;SA3型PMC,此PMC為內裝型,以PMC插板形式安插在大板上,從屬于CNC。此PMC沒有自己的I/O接口,而是利用CNC的接口與外界進行數據交換傳輸。

6 結語

數控系統在現代化先進制造技術中的地位已日趨重要。機床行業的計算機數控化已成為制造技術進步的大趨勢。根據本設計的結果,可知企業完全可以根據自身特點,開發適合自己的數控設備,采用主板結構,選擇各種插卡模塊,通過市場采購專用設備,如PMC卡、軸位置速度控制卡,MDI卡,步進電機、工業控制機等,根據機床要求設置特定功能,通過自己開發出相應的控制程序。這樣可使企業的數控化程度加快,使數控技術在我國得到很好的普及。

(審核編輯: 滄海一土)

分享