引言

近年來,PLC技術發展迅猛,新產品層出不窮。PLC以其可靠性高、邏輯控制功能強、體積小、適應性強和與計算機接口方便等優勢在工業測控領域廣泛運用,已大量替代由中間繼電器和時間繼電器等組成的傳統電器控制系統。高端PLC不僅擅長開關量檢測和邏輯控制,而且能夠處理模擬信號、進行位置控制和回路控制,還可以連接各種觸摸屏人機界面并具有強大的網絡功能。高端PLC配備適當的位置控制單元和觸摸屏人機界面,并根據計算機集成制造系統(CIMS) 或柔性制造系統( FMS) 的具體要求,配置相應的網絡模塊或網絡單元,即可實現網絡互連,構成開放的數控系統。

本文對一種基于OMRON高端PLC的磨削數控系統進行了介紹,這種數控系統 裝備的位置控制單元可以實現兩軸聯動,并可根據實際需要,任意擴展控制軸數;觸摸屏人機界面可以根據操作需要靈活設計;還可通過DeviceNet、 Controller Link和TCP / IP協議單元進行多層次的網絡互連。這種數控系統目前已在3MZ2120磨床數控技術改造中獲得成功應用。

1、數控系統的開放特征與典型模式

開放式數控系統一般基于PC平臺,具有模塊化、標準化、平臺無關性、可二次開發和適應聯網工作等特征。基于PC平臺的開放式數控系統目前有3種典型模式。 第一種為衍生型(專用NC + PC) ,在傳統CNC中插入專門開發的接口板,使傳統的專用CNC帶有PC的特點。此種模式是由于數控系統制造商不能在短期內放棄傳統的專用CNC技術而產生的 折中方案,尚未實現NC內核的開放,只具有初級開放性;第二種為嵌入型( PC +NC控制卡) ,將基于DSP的高速運動控制卡(NC控制卡)插在PC的標準擴展槽中,由PC機執行各種非實時任務,NC控制卡處理實時任務。是目前基于PC平臺的開放 式數控系統的主流;第三種為全軟件數控系統,PC機不僅能夠完成管理等非實時任務,也可以在實時操作系統的支持下,執行實時插補、伺服控制、機床電器控制等實時性任務。這種模式的數控系統實現了NC內核的開放和用戶操作界面的開放,可以直接或通過網絡運行各種應用軟件,是真正意義上的開放式數控系統。與 PC平臺開放式數控系統相比,基于高端PLC的數控系統的開放性主要體現在網絡層面和系統擴充層面。高端PLC采用類似于PC的總線結構和面向操作的梯形 圖語言編程,模擬量處理單元、位置控制單元、回路控制單元、網絡模塊或網絡單元等高端部件都有專用控制語句,具有系統構建靈活、擴充能力強、應用軟件設計便捷等優點。編程語言標準化和部件可互換性的不斷增強,現場總線技術和工業以太網絡標準的普遍采用,都使基于高端PLC的數控系統變得更加開放,將成為面向CIMS或FMS的設備層的重要組成部分。

2、基于高端PLC的磨削數控系統

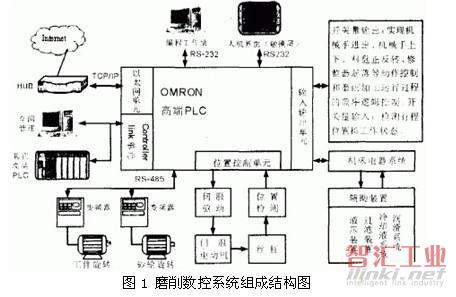

基于高端PLC的磨削數控系統組成結構如圖1 所示。

2.1 開關信號監測與邏輯控制

當前系統輸入輸出單元是PLC的基本組成部分,在磨削數控系統中承擔所有開關信號的監測和全部邏輯控制功能。監測信號主要有:機械手進出、機械手上下、料盤正反轉、修整器起落等動作的位置信號,磨削設備和輔助裝置上的各種工作狀態信號和異常報警信號。系統輸出單元控制磨削設備上所有電磁閥和機床電器系統 等,通過磨削設備上的液壓系統,控制機械手、料盤、工件卡盤、砂輪軸、床身、修整器等基本部件和冷卻、潤滑、過濾等輔助裝置按照磨床動作和磨削工藝要求工作,實現磨削加工過程的自動化。

2.2 工件與砂輪運轉速度控制

保持工件與砂輪轉動速度恒定,對提高磨削加工質量十分有利。為此系統配備了2臺帶RS - 485串口變頻器,分別驅動工件軸和砂輪軸。PLC采用聯機隨動控制保證兩者之間速度的配合與穩定。操作人員依據磨削加工要求設定工件軸變頻器速度參 數,PLC接收該參數后,參照砂輪直徑(設定或記憶值) 和轉動速度比例關系,計算并自動設定砂輪軸變頻器的速度參數。在磨削加工過程中,PLC對砂輪在磨削及修整過程中的損耗給予速度自動補償。PLC最多可以 控制32臺變頻器,不同廠家的變頻器可采用協議宏通信聯接。PLC按照變頻器地址( 0 - 31) 、指令代碼和相關數據順序向變頻器傳送命令,對變頻器運行、停止、正轉、反轉等實施控制;PLC還可以監視變頻器運行狀態,當變頻器發生過電流、過電壓、 變頻器過載、硬件異常、電機過載、過力矩檢測、電源異常、通信超時等情況,可將異常參數傳輸給PLC,由PLC作出相應處理。

2.3 位置控制單元(PCU) 與位置控

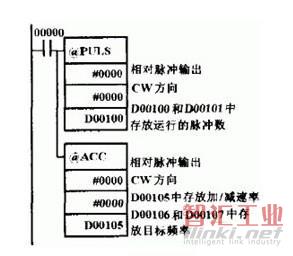

制高端PLC配備單軸位置控制單元,與步進電機或交流伺服電機驅動器配套使用,可以完成開環或半閉環位置控制及速度控制,配備兩軸聯動位置控制單元可以進行實時插補控制,實現直線和圓弧曲面等加工控制。目前全球各主要PLC制造商都已推出與高端PLC配套的PCU,具備高速和高精度的位置控制功能。 OMRON公司的CJ1MCPU 自帶PCU 的位置脈沖速度為1kBPS,高級PCU 的速度可達到500kBPS,松下PP2 或PP4 系列的位置控制速度高達1MBPS。采用高端PLC設計數控系統,需根據控制精度、運行速度和運行軌跡要求選擇適合的位置控制單元( PCU) 。磨削數控系統控制精度要求較高(F1μm) ,一般選擇數字交流伺服系統。OMRON高端PLC專用高級指令控制脈沖輸出,可選擇梯形、S形或三角形速度曲線運行,實現定程、點動、返回原點和原點搜 索等運動控制。程序設計可選擇相對坐標系或絕對坐標系,按照圖2 所示的梯形圖編程運行,可實現各種磨削加工所應遵循的運行曲線。

圖2 位置控制編程示例

圖3表示該數控系統準確實現鐵路軸承內套擋邊粗、精、光磨削加工和3MZ2120磨床快進、快退幾個階段的速度控制和位置控制的運動軌跡。

圖3 磨削加工中的砂輪運動軌跡

2.4 觸摸屏人機界面設計

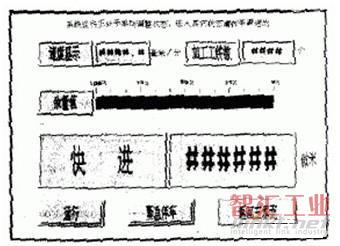

基于高端PLC的磨削數控系統可選用觸摸屏人機界面( Programmable Ter2minal,PT) ,采用組態工具軟件和圖形庫(開關、燈、棒圖等) 以及動畫功能等,按照磨削工藝流程要求進行系統操作界面設計。下面以3MZ2120磨削數控系統操作界面為例介紹設計過程和效果。根據磨削數控操作和顯示 的需要,該系統主界面下設8個子畫面(圖4) 。

圖4 界面轉移關系示意圖

系統上電自動進入主界面,核對操作密碼后彈出主菜單,在主界面上點擊操作可轉移相應的子界面。加工參數和修整參數設置界面提供設置數控磨削相關參數提示;手動操作和手動修整界面用于快前、快退、慢前、慢退、返回等手動位置控制和手動修整砂輪操作,為設備調試提供便利;自動報警界面利用觸摸屏人機界面本身具 有的報警功能設計,對油霧潤滑、液壓系統、機床電器系統、料槽狀態、冷卻系統和伺服電機等實施監測和自動報警,當發生故障時觸摸屏立刻彈出報警信息(報警 時間、故障代碼及應對措施等) ;自動運行界面(圖5) 采用棒圖顯示當前磨削余量值;采用動畫方式實時顯示加工狀態和加工位置等。還設有“緊急停車”等應急按鈕。PT有RS232 /422 /485 通訊口,能夠兼容眾多廠家的PLC。人機界面應用程序可脫機編制和調試,然后下載到PT上運行,PLC一般通過RS232接口與PT相連。許多PT還配備 并行接口,可直接與打印機連接,實時打印數據或進行屏幕拷貝。

圖5 自動運行界面示意圖

2.5 網絡結構與聯網功能

靈活的網絡結構和強大的聯網功能是高端PLC的重要特征。OMRON高端PLC配有標準RS232接口連接觸摸屏人機界面、上位機或編程工作站。還可擴展 DeviceNet通信單元,使各種符合DeviceNet通信協議的產品都可以連入系統中,以構成基于DeviceNet開放式現場總線的數控系統;系統與車間管理層計算機及車間其它高端PLC 的連接可以采用ControllerLink方式,在PLC中擴展Controller Link 通信單元,車間管理層計算機裝備Controller Link支持卡即可實現互連,由底層DeviceNet設備、基于高端PLC的數控系統或其它測控設備和車間管理層計算機構成3層遞階結構的網絡測控系統。高端PLC一般都可配置符合TCP / IP協議標準的以太網單元,全面支持遠程監控等應用。

3、結束語

廣泛建立計算機集成制造系統(CIMS) ,全面提高制造自動化水平是我國制造業發展的重要方向。基于高端PLC的數控系統具有系統構建靈活,應用軟件設計便捷等優點。靈活的網絡結構、強大的聯網功能和系統擴充能力使這種數控系統具有一定的開放性,將成為CIMS設備層的重要組成部分。本文所述基于OMROM高端PLC的磨削數控系 統已成功應用于3MZ2120 磨床數控技術改造,使原來手工操作的磨削設備成為先進的數控磨削設備,并在鐵路軸承內套擋邊磨削加工中發揮了重要作用。

(審核編輯: 滄海一土)

分享