工業機械手是融合了機械技術、電子技術和計算機技術等現代技術的一種典型的機電一體化產品,它模仿人的手部動作,按預定程序、軌跡和要求實現自動抓取、搬運和操作等動作,它能適用高強度的工作,可以具有很高的精度,而且可以在高溫、高壓、多粉塵、易燃、易爆、放射性等惡劣環境下正常工作,因此,生產中應用機械手代替人作業,可以保證產品質量、提高生產的自動化水平和勞動生產率;可以減輕勞動強度,實現安全生產。機械手現已廣泛應用于制造、物流、包裝等行業。

早期機械手的電氣控制系統一般采用繼電器和開關元件,不能實現較為復雜的邏輯控制和較多功能控制方式的選擇,因而現場使用功能和控制方式單一,現在PLC廣泛應用于工業機械手控制中,大大提高了機械手的性能。下面介紹PLC控制技術在電機座加工線卸料機械手中的應用。

1 卸料機械手的結構和工作原理

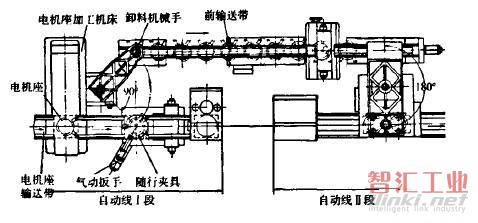

電機座加工線卸料機械手用于電機底座的自動加工線上。該自動加工線分為第1段和第n段,分別對電機底座的兩個端面進行加工,卸料機械手用來從第1段生產線的電機座輸送帶上卸下工件,并將工件放置到前輸送帶上的合適位置,經翻轉再裝到第11段線上進行連續加工。該機械手采用液壓驅動,有兩個自由度:一個回轉自由度和一個升降自由度。主要結構包括大臂、大臂回轉裝置、小臂和手部等。

圖1機電座加工線

圖1機電座加工線

2 卸料機械手工作流程

機械手的起始狀態:大臂處于右極限位置,小臂位于上極限位置,手部的手指縮回。電動機座在第一段自動線上完成一個端面的加工后,電動機座輸送帶將工件,連同隨行夾具送到卸料工位,當隨行夾具已定位,氣動扳手松開工件時發出指令,卸料機械手開始動作,機械手小手臂的升降油缸將手部下降到取料位置,手部的手指伸出,夾緊工件,然后小手臂上升,將工件提起到預定的高度,并且前輸送帶前進到終點時,大手臂左轉90°,此后小手臂下降將工件準確地放到前輸送帶的適當位置上,然后,手指縮回將工件松開,小手臂上升,上升到上限位后,大手臂反方向回轉90°復位,至此一個循環結束。

3 卸料機械手的液壓系統

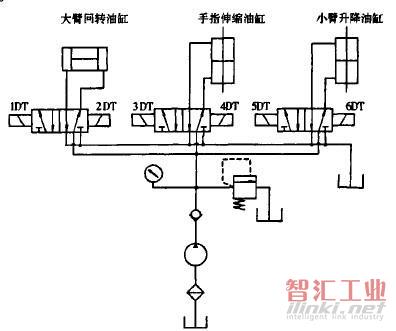

卸料機械手的大臂安裝在大手臂回轉裝置的回轉軸上,通過無桿活塞油缸帶動齒輪機構來實現大手臂轉動,小手臂的升降和手指的伸縮是通過雙作用活塞式油缸實現的。

機械手各個油缸的換向是采用雙線圈二位五通電磁閥來實現,由于機械手定位必須準確,而行程開關難以實現精確定位,因此在機座上安裝擋鐵使得大手臂在左右極限位置時能精確定位,小手臂的上下極限位置、手指伸縮油缸的上下極限位置的精確定位則是依靠活塞和液壓缸端蓋相碰來實現的。機械手的液壓系統原理圖如圖2所示。

機械手的液壓系統原理

機械手的液壓系統原理

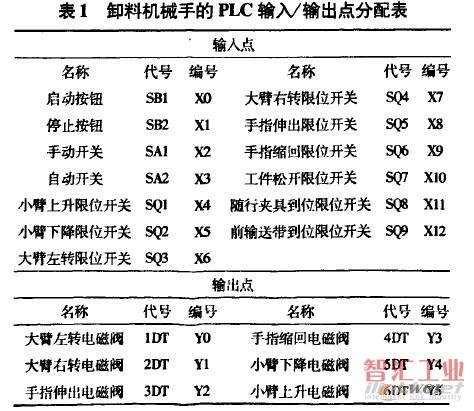

4 卸料機械手的PLC控制系統

機械手既可以手動控制,也可以自動運行,手動控制可以用來進行機械手調試和在異常情況下的復位,通過控制臺上的按鈕可以手動控制機械手手指的夾緊放松,大臂的回轉以及小臂的升降,為了不占用PLC的輸人點,手動控制是通過按鈕和接觸器等硬件實現的。根據機械手的硬件和控制要求,PLC的輸入和輸出點分配如表1。

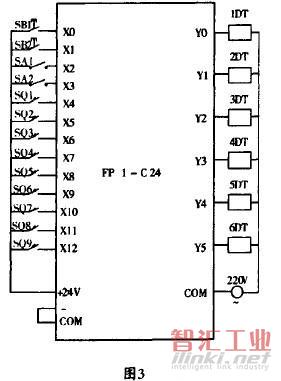

卸料機械手選用松下FPl機型的PLC , FPI是松下電工生產的小型PLC產品,該產品有C14-C72多種規格,具有體積小、功能強、性價比高等特點。它適用于單機、小規模控制,在機床、紡織機械、電梯控制等領域得到了廣泛的應用。根據控制要求,機械手需要12個輸人點,6個輸出點,考慮到PLC的輸人、輸出點應該有一定的余量,選擇FP1的C2A型PLC,該型號的PLC有16個輸人點和8個輸出點。

根據機械手的功能和輸入輸出點分配設計出卸料機械手的PLC接線圖,如圖3所示。

5 結論

PLC工作可靠、接口豐富、應用靈活、編程方便,非常適用于控制按一定動作序列運行的機械手,而且可以在不更改硬件或硬件變動很小的情況下,通過改變軟件來改變機械手的運行方式,從而使機械手適用不同的工作要求,提高機械手的靈活性和可靠性。

(審核編輯: 滄海一土)

分享