隨著加工中心在機械制造行業的大規模應用,人們逐漸認識到一個智能、高效、便捷的刀具管理功能可以顯著地節約生產成本,提高生產效率。然而,用以保證刀具安全有效運行的數據信息,如刀具幾何尺寸、刀具壽命信息、刀具磨損信息等仍然需要事先通過操作員手動輸入到數控系統中。這些手工數據輸入的工作不但大大降低了生產線的自動化程度,而且一旦輸入錯誤,不容易被察覺且損失巨大。而基于無線射頻技術(RFID)的刀具識別系統能很好地解決這個問題。

RFID是Radio Frequency Identification的縮寫,即射頻識別技術,是自動識別技術的一種,利用無線射頻方式在閱讀器和應答器之間進行非接觸雙向數據傳輸,以實現目標識別和數據交換的目的。

射頻識別技術相對于其他自動識別技術具有許多突出的優點:RFID技術不需要直接接觸、工作距離長、適用于惡劣環境、可識別運動目標并呵同時識別多個標簽、操作快捷便利、裝載信息量大、壽命長等。將RFID技術應用到數控加工生產的刀具管理中,可以提高刀具管理的自動化程度和管理效率,實現精確快速識別、跟蹤刀具,并將刀具信息反饋給IPC的刀具管理系統,執行相應加工動作。

在將RFID與刀具管理系統相結合方面,德國的Balluff公司是走在世界前列的。Balluff公司推出的基于FANUC系統的miLink Tool ID系統可以方便地進入CNC控制器和自動跟蹤刀具信息。通過FANUCmiLink界面和Balluff刀具識別系統可以取得大量的CNC數據,如刀具壽命、刀具識別管理、刀具幾何偏置量、刀具磨損補償量以及宏變量等。

1 西門子840D數控系統刀具管理功能簡介

西門子840D數控系統的刀具管理功能包括預置的刀具管理基本功能和可選配的刀具管理高級功能。

1.1刀具管理基本功能

刀具管理基本功能集成了對刀具和刀具庫的一些基本管理功能。這些功能包括裝載和卸載刀具、給每個T號定義特定的刀具邊沿號(最大不能超過12)、輸入刀具補償值、執行尋刀和換刀指令等。

1.2刀具管理高級功能

可選的高級功能包括刀具監控功能和刀庫管理兩大功能。

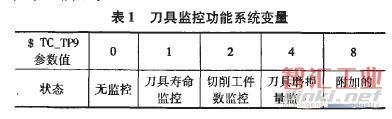

刀具監控功能有3種類型可供選擇:切削工件數監控、刀具壽命(切削時間)監控和刀具磨損量監控。這3種類型通過系統變量MD$TC—TP9進行選擇,如表1所示。

如果一把刀具正在主軸上進行加工,而此時達到監測極限,則它仍然會繼續使用,直到該次加工結束,而不會中斷加工進行換刀。只有到下次選中該刀具時,其狀態會變更為不可用,PLC或NC系統會尋找備用刀具進行加工。當一把刀具的一個切削邊沿(最多有12個切削邊沿)達到壽命極限,則整個刀具的狀態變為不可用。此時在刀庫表的刀具狀態后會出現1個“G”。如果一把刀具的切削邊沿達到預警極限,則整個刀具的狀態變為“達到預警極限”,在刀庫表的刀具狀態后會出現1個“V”,同時發出警報提醒操作者準備替換刀具。

刀庫管理功能指的是對刀庫刀位的優化管理。這里所指的刀位包括空刀位、裝載了刀具的刀位以及大尺寸刀具所占用的相鄰刀位。刀庫管理功能的主要內容包括:刀具裝載、刀具卸載、刀具定位、尋刀、尋找刀位、以及換刀時的搜索策略的選擇等。

2 RFID技術與840D刀具管理功能的結合

本項目研究的目的在于將RFID技術與西門子840D數控系統的刀具管理高級功能相結合,實現在線刀具數據傳輸、管理和監控。避免操作人員手動處理大量數據信息時疏忽錯漏而對生產造成不必要的時間和金錢上的損失。為進一步實現全生產車問的刀具網絡化管理打下堅實的基礎。

2.1激活840D刀具管理高級功能

西門子840D數控系統的刀具管理高級功能是1個選項,因此需要事先激活該選項功能。由于刀具管理高級功能需要占用到一部分內存,因此需要在系統里面預留相應的內存,主要相關參數如下:

MDl 8080系統刀庫管理參數,對整個系統而言;

MD20310通道刀庫管理參數,僅對相應通道而言,一般設置成和MDl8080一樣;

MDl8082系統管理的刀具數,一般要大于實際的刀座數;

MDl8084系統管理刀庫數量,要包含虛擬刀庫,所以至少為3;

MDl8086系統管理刀座數量,要包含虛擬刀座,至少為實際刀座數+5;

MDl8100系統管理的刀沿數,一般要大于系統管理的刀具數。

以上參數的修改都會涉及到內存的重新分配,所以修改后要立即(不要下電和NCK復位)做1個NC數據的備份,再回裝回來,這樣NCK的刀具管理高級功能就激活了。

2.2刀庫的建立和PLC的調整

通過上述參數的設定,系統只是為刀具管理高級功能預留了相應的空間,但對于刀庫的特征(比如刀庫的類型,實際刀座的數量,虛擬刀座的數量等)需要通過對刀庫管理系統變量來定義。一般來說需要對如下參數進行編輯:

$TC—MAPl[0]=o,刪除原來有關刀庫的數據。

$TC—DPI[0,0]=0,刪除原來有關刀具的數據。

$TC—MAPl[n],刀庫的類型,實際的刀庫類型一般有兩種,鏈式刀庫和車床用的刀塔。

$TC—MAP7[n],刀座的數量,n表示刀庫號。

$TC—MAMP2,刀具和空刀座的搜索策略。

$TC—MAP3[1],實際刀庫狀態,只有激活后該刀庫才能使用。

$TC—MPl[n,m]、$TC—MP2[n,in]、$TC—MP3[n,in]、$TC—MP4[n,i11]和$TC—MP5[n,in],定義刀座狀態。

$TC—MLSR[n,ITI],把緩存刀庫的刀座分配給相應的主軸。

$TC—MDPI[n,m],$TC—MDP2[n,in],定義虛擬刀座和換刀點的偏置量,這個參數對裝卸刀具點才有用,對其他虛擬刀座來說,這個值為0。

當這些系統參數正確定義以后,在刀庫管理顯示畫面里就可以看見刀庫的情況了,可以依照操作說明書來建立新刀具。

PLC主要處理刀具管理功能發送過來指令的應答信號,PLC必須知道有關刀庫的一些情況,根據這些情況生成相應的DB數據塊。在HMI—ADVANCED里,配置刀庫管理的菜單里,有一個軟鍵能根據刀庫的具體配置文件生成相應的數據塊DB71~DB74,對PCU20而言,只能通過系統數據塊DB4來生成。

2.3 RFID芯片中存儲的刀具數據

在RFID芯片中存儲的信息通常包括刀具編碼、刀具狀態、刀具的T號、刀具尺寸數據以及刀具壽命數據等。本項目選取的RFID芯片為BALLUFF公司生產的BIS C一122—04/L型編碼塊,其每個區可存儲32字節的數據。在本項目中,該芯片存儲的數據如表2所示。

2.4讀寫RFID芯片中的數據

利用RFID讀寫器處理輸入的相對應命令,通過選定的讀寫探頭,可以讀寫RFID芯片中的數據信息。本項目選用的RFID讀寫器型號為BALLUFF公司生產的BIS—C一600,通過RS232接口與數控系統進行通訊;讀寫探頭型號為BIS—C-300系列,該探頭的有效讀寫距離為0~3 mm。

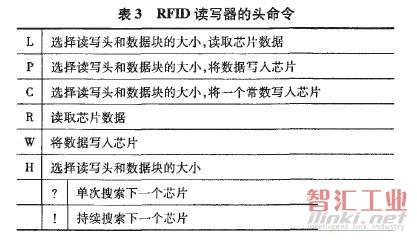

BIS—C一500讀寫器所使用的命令均由1個頭命令所引導。與數據讀寫相關的頭命令參見表3。

下面以“L”命令為例,說明這些頭命令的具體使用方法。假設需要通過2號讀寫頭讀取1個大小為“字節的芯片中由第50個地址位開始的10字節的數據,則需輸入以下命令:L 0050 0010 20 J7

其中,數字0050代表由第50個地址位開始讀取數據;0010代表讀取數據的大小為10個字節;2代表使用2號讀寫頭;最后一個數字0代表所讀取的芯片大小為64字節;字母J代表的是該命令的BCC編碼值。

2.5基于RFID技術的刀具識別與管理系統實例

該刀具識別與管理系統的具體工作流程如圖1所示。

使用刀具前,需先在對刀儀上進行對刀,將對刀儀輸出的刀補參數值和設定好的刀具壽命信息通過手持讀寫器寫入刀具RFID芯片中。刀具裝載人數控機床時,點擊軟件中的“ReadFromChip”鍵,通過自動裝刀位或者手動裝刀位處的讀寫頭,將RFID中的信息顯示在軟件屏幕的對應項目欄中,如圖2所示。如若信息有錯誤,可以直接在軟件界面中進行修改。修改完成確無誤后,點擊“WriteToNCK”鍵,即可將這些信息寫入相對應的系統變量中。

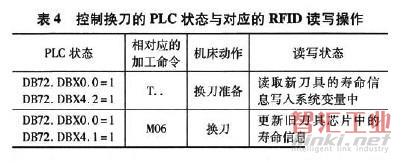

當每把刀具的信息都輸入完畢后,即可進行加工工作。加工時的選刀、換刀、刀具監控等工作均由840D數控系統自帶的刀具管理高級功能來實現。在加工過程中,軟件持續掃描PLC數據塊DB72中DBX0 0、DBX4 2和DBX4.1三個位的值變化情況,根據其值的變化自動進行相對應的讀寫操作,更新所用刀具的實時壽命信息。具體如表4所述。

3 結語

綜上所述,將RFID技術與西門子840D刀具管理功能相結合,可以有效地進行刀具自動識別和管理,極大地提升了生產效率、降低了次品率、節約了生產成本、提高了生產企業的利潤。在本文的基礎上.該系統還可進一步完善,例如可建立一個刀具數據庫.進行庫存管理;通過計算機進行數據維護,自動更新需使用刀具的RFID芯片數據;并可在全生產線上跟蹤每把刀具的具體使用情況等。通過這些措施,必將會進一步提高企業的生產自動化水平。

(審核編輯: 智匯小新)

分享