7月4日,在中國質量俱樂部舉辦的質量管理研討沙龍上,格創東智QMS產品事業部總經理趙志發表《AI賦能質量管理》的主旨演講,系統闡述工業AI如何突破傳統質量管理核心困局。同時針對質量管理AI升級,趙志提出“數據治理×模型開發×系統自治”的三階段實施路徑與AI質量預測與管理的實證案例,為百余家質量生態圈技術首腦提供AI+質量管理實施途徑。

當前,制造業質量管理仍困囿于人工依賴、數據割裂與規則滯后等現狀。趙志表示,傳統質量管理的從“人工定義規則”到“系統執行”模式,覆蓋范圍有限且更新滯后。相比之下,AI通過“數據訓練模型”到“自動生成規則”方式,可以打破人類經驗的邊界。AI機器學習通過分析海量歷史質量數據(如缺陷類型、生產參數、環境變量),自動識別潛在的質量影響因子。例如,某汽車制造商應用機器學習模型精準定位溫度波動±2℃是導致焊接缺陷的關鍵因素,將該環節的缺陷率從8%降至1.2%,直接匹配質量管理對“數據洞察”的核心需求。由此,趙志建議要從規則驅動向AI數據驅動開展質量管理范式轉變。

在轉變方式上,趙志首次揭示格創東智的“技術三板斧”方法論:先是構建覆蓋產品全生命周期的質量數據基座,打通設備參數、環境變量與物料批次等多維度數據源,提升有效數據利用率;繼而導入智能檢測系統,打造基于遷移學習技術的高精度模型,突破檢測準確率;最終打造追根溯源的“質量大腦”,基于知識圖譜技術,關聯原料、設備、工藝等全鏈路因子,基于AI關聯分析,將鎖定根因時間降至分鐘級。趙志以某批次電池鼓包質量管理項目為例,基于“質量大腦”系統,客戶快速鎖定“電解液異常+注液壓力偏移+超時作業”復合誘因,大幅提升排查效率。

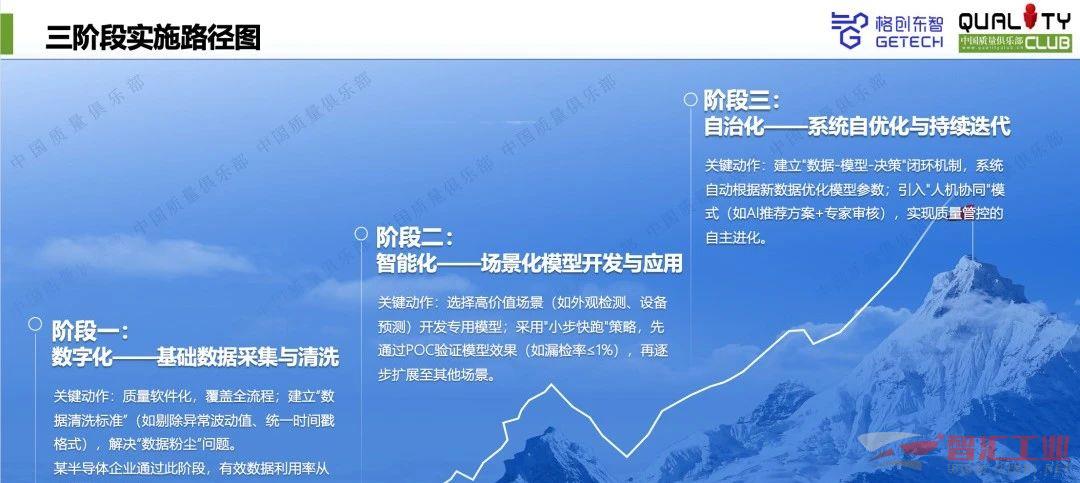

在落地路徑上,趙志現身說法了格創東智打磨AI+質量管理解決方案的數字化、智能化、自治化三階段實施路徑。第一階段即通過質量軟件化和數據清洗標準,解決數據散落難題;第二階段,格創東智選擇高價值場景(如外觀檢測、設備預測)開發專用模型,采用“小步快跑”POC策略逐步擴展;最后,格創東智建立了“數據+模型+決策”閉環機制,實現質量管控的自治化。

以質量預測場景為例,基于實時制程參數數據與量測數據,格創東智打造了AI+大數據挖掘質量預測模型,在不中斷生產流程的前提下,實時掌握制程品質動態,提前發現潛在質量風險,及時調整生產策略,進而提升產品質量,降低廢品率。此外,公司已形成豐富的AI+質量管理工具,比如8D報告自動化生成方案、工藝信息與FMEA智能構建、質量指標趨勢預測與分析體系、自動化檢驗策略優化方案等。其中,在國內某龍頭掃地機器人企業實踐中,AI生成的售后問題8D報告,推動質量部門從人工中心向利潤中心轉型,單廠年均創造隱性收益近千萬。

一直以來,在工業AI研發及試煉上,格創東智具備先發優勢。基于40余年TCL集團的行業Know-How壁壘,公司重構了全棧自主可控體系,自研AI大模型平臺,將先進智能的AI工具深入滲透至制造執行、設備自動化、質量管理、能碳管理、物流自動化、數字化供應鏈等多個業務場景,在技術實力、行業認可和客戶滿意度上保持領先。

此次研討會,格創東智的分享讓與會者理解了質量管理從策略輸出到算法訓練的AI落地閉環。作為工業AI領跑者,格創東智將持續拓展AI+質量管理的更多可能性,助力更多先進制造業客戶進階高質量成長。

(審核編輯: 光光)

分享